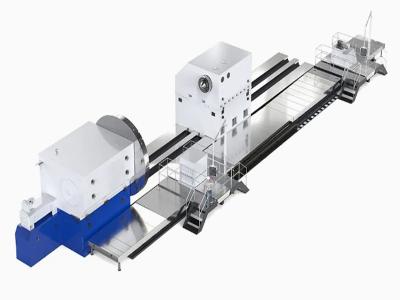

Fertigungsprozess für Drehmaschinenbetten

| Produktname: | Fertigungsprozess für Drehmaschinenbetten |

| Schlüsselwörter: | Fertigungsprozess für Drehmaschinenbetten, Gießverfahren für Drehmaschinenbetten, Grobbearbeitung von Drehmaschinenbetten, Oberflächenbehandlung von Drehmaschinenbetten |

| Industrie: | Mechanisch und elektrisch - Werkzeugmaschinen-, Maschinen- und Anlagenbauindustrie |

| Kunsthandwerk: | Gießen - andere |

| Material: | Hartmetall |

Verarbeitende Hersteller

- Es gibt 59 -Hersteller, die ähnliche Produkte anbieten

- Es gibt 149 -Hersteller, die diese Verarbeitungstechnologie anbieten

- Es gibt 113 -Hersteller, die diesen Materialverarbeitungsservice anbieten

- Es gibt 137 -Hersteller, die Verarbeitungsdienste in dieser Branche anbieten

Produktdetails

Der Fertigungsprozess für Drehmaschinenbetten umfasst mehrere Schritte, um die Präzision, Festigkeit und Stabilität des Bettes zu gewährleisten und die hochpräzisen Bearbeitungsanforderungen der Drehmaschine zu erfüllen. Im Folgenden werden die wichtigsten Prozessabläufe und technischen Schlüsselpunkte der Drehmaschinenbettbearbeitung zusammengefasst, basierend auf den verfügbaren Informationen:

1. Materialauswahl

- Gängige Materialien: Drehmaschinenbetten werden in der Regel aus hochfestem Gusseisen (wie HT250 oder HT300) hergestellt, da dieses eine gute Vibrationsdämpfung, Steifigkeit und Verschleißfestigkeit aufweist. Für einige hochpräzise Werkzeugmaschinen können auch Sphäroguss oder geschweißte Stahlkonstruktionen verwendet werden.

- Grund: Gusseisen hat ausgezeichnete Gießeigenschaften und Dämpfungseigenschaften und ist geeignet, um Schnittkräften und Vibrationen standzuhalten; Stahlkonstruktionen werden für Leichtbau oder spezielle Designanforderungen verwendet.

2. Gießen (oder Schweißen)

- Gießverfahren:

- Formdesign: Herstellung von präzisen Sandformen oder Metallformen gemäß den Konstruktionszeichnungen des Bettes, um die Maßhaltigkeit und Formgenauigkeit des Gussteils zu gewährleisten.

- Schmelzen und Gießen: Schmelzen von Gusseisen mit einem Mittelfrequenz-Induktionsofen, Kontrolle der chemischen Zusammensetzung (wie Kohlenstoff- und Siliziumgehalt), beim Gießen muss eine gleichmäßige Temperatur gewährleistet sein, um Defekte wie Lunker und Schrumpfungen zu vermeiden.

- Abkühlen und Reinigen: Nach dem Abkühlen des Gussteils wird es sandgestrahlt oder kugelgestrahlt, um Oberflächensand und Zunder zu entfernen.

- Schweißverfahren (bei Verwendung einer Stahlkonstruktion):

- Hochfeste Stahlplatten werden zugeschnitten und zu einem Bettrahmen zusammengeschweißt.

- Eine Spannungsarmglühung ist erforderlich, um Schweißspannungen abzubauen und die strukturelle Stabilität zu gewährleisten.

3. Grobbearbeitung

- Zweck: Entfernen von Aufmaß von der Oberfläche des Gussteils oder Schweißteils, vorläufige Formgebung.

- Ausrüstung: Große Portalfräsmaschine, Bohrmaschine oder CNC-Bearbeitungszentrum.

- Verfahren:

- Bearbeitung der Bezugsfläche: Bestimmung der Bezugsfläche des Bettes (wie Unterseite oder Führungsbahnfläche), um die Positioniergenauigkeit der nachfolgenden Bearbeitung zu gewährleisten.

- Fräsen: Grobfräsen der Hauptflächen des Bettes (wie Führungsbahn-Montagefläche, Unterseite), wobei ein Bearbeitungsaufmaß (in der Regel 2-5 mm) verbleibt.

- Bohren: Bearbeitung von Montagelöchern, Kühlmittelkanälen und anderen Strukturen, um die Genauigkeit der Lochpositionen zu gewährleisten.

4. Wärmebehandlung

- Auslagerungsbehandlung:

- Natürliche Auslagerung: Das Gussteil wird mehrere Monate bis zu einem Jahr gelagert, wobei innere Spannungen durch die natürliche Umgebung abgebaut werden, was kostengünstig, aber zeitaufwendig ist.

- Künstliche Auslagerung: Abbau von Restspannungen durch Vibrationsauslagerung oder Warmauslagerung (Erhitzen auf 500-600 °C und anschließendes langsames Abkühlen), um die Dimensionsstabilität zu verbessern.

- Zweck: Reduzierung von Verformungen bei der nachfolgenden Bearbeitung und Verwendung, um die langfristige Stabilität des Bettes zu gewährleisten.

5. Feinbearbeitung

- Ausrüstung: Hochpräzise CNC-Portalfräsmaschine, Schleifmaschine oder Führungsbahnschleifmaschine.

- Verfahren:

- Bearbeitung der Führungsbahnfläche: Die Führungsbahnfläche des Drehmaschinenbettes ist ein kritischer Bereich, der eine hohe Ebenheit und Oberflächengüte (Ra0.8-1.6) erfordert. In der Regel wird nach dem Präzisionsfräsen geschliffen oder direkt mit einer Führungsbahnschleifmaschine bearbeitet.

- Ebenheitskontrolle: Der Ebenheitsfehler der Führungsbahnfläche muss innerhalb von 0,01-0,02 mm/m liegen.

- Feinbearbeitung des Lochsystems: Aufbohren oder Reiben der Löcher zur Montage von Spindelstock, Reitstock usw., um die Koaxialität und Positionsgenauigkeit zu gewährleisten.

- Oberflächenhärtung (optional): Hochfrequenzhärten oder Beschichten der Führungsbahnfläche (z. B. Aufbringen von PTFE-Führungsbahnbändern), um die Verschleißfestigkeit und Anti-Haft-Eigenschaften zu verbessern.

6. Oberflächenbehandlung

- Polieren oder Lackieren: Polieren oder Lackieren der nicht-funktionellen Flächen mit Rostschutzfarbe, um das Aussehen und die Korrosionsbeständigkeit zu verbessern.

- Führungsbahnschmiernut: Bearbeitung von Schmierölnuten oder Installation eines Schmiersystems, um einen langfristig reibungslosen Betrieb der Führungsbahnen zu gewährleisten.

7. Prüfung und Kalibrierung

- Prüfgeräte: Drei-Koordinaten-Messmaschine, Laserinterferometer, Wasserwaage usw.

- Prüfinhalte:

- Geometrische Genauigkeit: Prüfung der Parallelität, Ebenheit und Geradheit der Führungsbahnflächen.

- Positionsgenauigkeit: Überprüfung der Positionstoleranzen und Koaxialität des Lochsystems.

- Oberflächenqualität: Messung der Oberflächenrauheit und Härte.

- Kalibrierung: Bei Abweichungen wird die Führungsbahnfläche durch Schaben (manuell oder maschinell) geringfügig korrigiert, um die Genauigkeit zu gewährleisten.

8. Montage und Inbetriebnahme

- Montage: Montage von Spindelstock, Reitstock, Werkzeugschlitten usw. auf dem Bett, Anpassung der Passgenauigkeit der einzelnen Komponenten.

- Inbetriebnahme: Durchführung eines Probelaufs, Prüfung der Vibrationen, Geräusche und Bearbeitungsgenauigkeit des Bettes, bei Bedarf Feinjustierung der Führungsbahnen oder erneutes Schaben.

Technische Schlüsselpunkte

- Auswahl der Schnittparameter: Je nach Material und Bearbeitungsphase sind Schnittgeschwindigkeit, Vorschub und Schnitttiefe angemessen zu wählen, um einen zu schnellen Werkzeugverschleiß oder Werkstückverformungen zu vermeiden.

- Genauigkeitskontrolle: Die Bearbeitungsgenauigkeit der Führungsbahnfläche beeinflusst direkt die Bearbeitungsleistung der Drehmaschine, daher sind Ebenheit und Geradheit streng zu kontrollieren.

- Spannungsabbau: Die Wärmebehandlung nach dem Gießen oder Schweißen ist ein entscheidender Schritt, um Verformungen bei langfristiger Nutzung zu verhindern.

- Geräteauswahl: Für große Betten sind CNC-Maschinen mit großem Verfahrweg (wie Portalfräsmaschinen) erforderlich, um die Bearbeitungseffizienz und -genauigkeit zu gewährleisten.

Vorheriger Artikel : Wichtige Punkte bei der Installation von Zentrierern

Nächster Artikel : Rotierender Richtstabilisator

Ähnliche Produkte

Mehr

Welche Bearbeitungsverfahren werden für die Herstellung von Gehäusen für Axialventilatoren eingesetzt

- Kunsthandwerk : Blech - Schweißen

- Material : Kohlenstoffstahl

Analyse der Bearbeitungstechnologie von Ankerplatten aus Kohlenstoffstahl

- Kunsthandwerk : Bearbeitung - CNC-Fräsen oder Fräsen

- Material : Kohlenstoffstahl

Komplexe Dreh-Fräs-Bearbeitung und zerstörungsfreie Prüfung von dickwandigen Flanschen

- Kunsthandwerk : Bearbeitung - Drehen und Fräsen

- Material : legierter Stahl

Maßgefertigte S355JR-geschweißte H-Träger für Bauprojekte

- Kunsthandwerk : Blech - Schweißen

- Material : Kohlenstoffstahl

Präzisionsbearbeitung von U-Stahlprofilen für Bauanwendungen

- Kunsthandwerk : Stempeln - Gewöhnliches Stempeln

- Material : Aluminium

Bohrlochzentralisatoren für Ölbohrplattformen

- Kunsthandwerk : Bearbeitung - Fünf-Achsen-Bearbeitung

- Material : legierter Stahl

Brechmantel für Kegelbrecher

- Kunsthandwerk : -

- Material :

Innovative Schältechnologie: Überwindung des Engpasses in der hochdichten Wärmeableitung

- Kunsthandwerk : Oberflächenbehandlung - andere

- Material : legierter Stahl

Weitere Produkte

Mehr

Welche Bearbeitungsverfahren werden für die Herstellung von Gehäusen für Axialventilatoren eingesetzt

- Kunsthandwerk : Blech - Schweißen

- Material : Kohlenstoffstahl

Analyse der Bearbeitungstechnologie von Ankerplatten aus Kohlenstoffstahl

- Kunsthandwerk : Bearbeitung - CNC-Fräsen oder Fräsen

- Material : Kohlenstoffstahl

Komplexe Dreh-Fräs-Bearbeitung und zerstörungsfreie Prüfung von dickwandigen Flanschen

- Kunsthandwerk : Bearbeitung - Drehen und Fräsen

- Material : legierter Stahl

Maßgefertigte S355JR-geschweißte H-Träger für Bauprojekte

- Kunsthandwerk : Blech - Schweißen

- Material : Kohlenstoffstahl

Präzisionsbearbeitung von U-Stahlprofilen für Bauanwendungen

- Kunsthandwerk : Stempeln - Gewöhnliches Stempeln

- Material : Aluminium

Bohrlochzentralisatoren für Ölbohrplattformen

- Kunsthandwerk : Bearbeitung - Fünf-Achsen-Bearbeitung

- Material : legierter Stahl

Brechmantel für Kegelbrecher

- Kunsthandwerk : -

- Material :

Innovative Schältechnologie: Überwindung des Engpasses in der hochdichten Wärmeableitung

- Kunsthandwerk : Oberflächenbehandlung - andere

- Material : legierter Stahl